圆形瓶盖塑料件的抓取

圆顶硬塑料件的夹取和盒盖在南非市场的应用

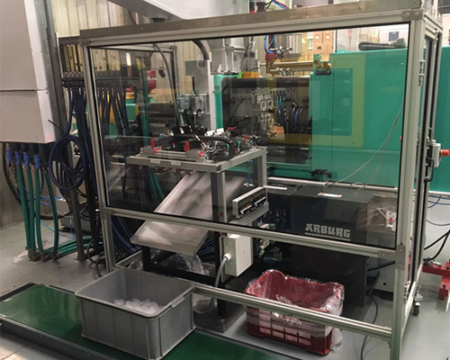

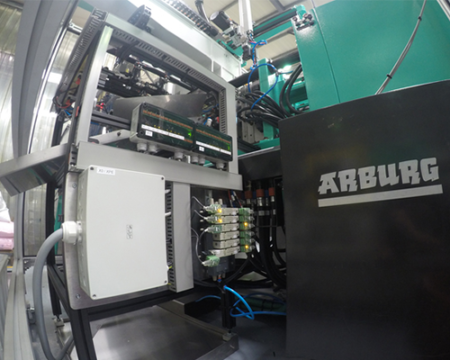

该公司成立于1972年,开始使用阿博格机器生产塑料部件。如今,拥有约800名员工的Bowler Metcalf集团每年在4个独立的工厂生产5亿多件零件,为200多家客户提供注塑、丝网印刷、数码印刷或管材挤压服务。该集团的主要产品领域之一是注塑事业部,该部门在54台注塑成型机上生产3.2亿件注塑件。

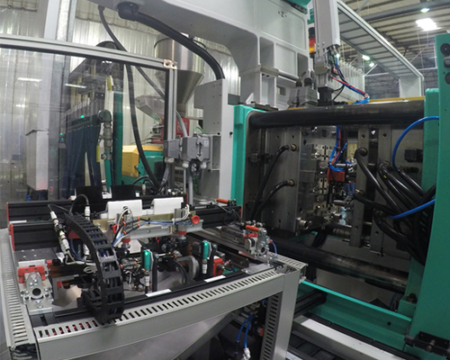

直到最近,操作人员还会手工闭合注塑机打出的瓶盖(顶盖)。四个瓶盖同时从机器中出来,循环时间为13秒。共有六种不同的瓶盖。这种方法一直是经济的,直到最近劳动力成本上升,生产过程变长。所以鲍勒决定将这个过程自动化。同时,消除了人为失误带来的质量风险。挑战在于保持机器操作员的灵活性,提高质量和降低成本。

使用Gimatic的自动化解决方案,他们必须能够生产所有种类产品。工艺要简单可靠。现在,密封过程可以自动化,在周期内损失相对较小,通常约为一秒。与将每种产品分开相比,这是一个很小的代价。同时,提高了热稳定性,降低了废品率。现在,考虑到它可以一天24小时、一周7天工作,这台机器比员工的效率要高得多。根据节省的劳动力成本,鲍勒估计,这项投资将在大约7至12个月内收回成本,而不考虑退货减少和客户满意度提高带来的节省。

到目前为止,他们对这些盖子闭合系统还没有什么经验。此外,Gimatic在这个应用程序中面临的挑战是,Bowler想要处理六种不同类型的盖子。

每一个不同的瓶盖必须从注射成型机中取出,马上闭合,这样它们的铰链就不会在冷却过程中断裂,塑料也不会收缩。否则,在以后的应用程序中,阀盖不会保持紧密密封。

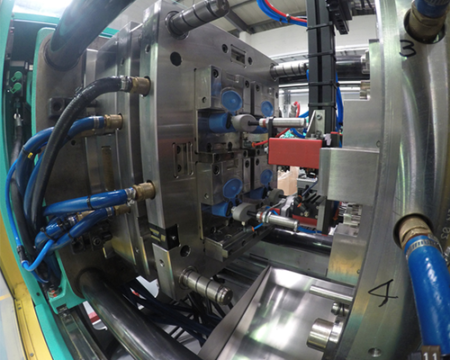

该拆卸装置配有四个真空爪,适用于盖子的形状。它从注塑机上取下相同排列的塑料盖,并将其置于合盖系统中相应的四个三维负模上,合盖系统由两个同步运行的线性轴组成,每一个合盖为两个。由于结构上的原因,线性轴是建立镜像倒置。因此,拆卸单元必须在拆卸过程中旋转两个较低的部件,以保持它们在正确的位置。然后,线性轴在被移除的盖子上移动。为了避免损坏盖子,他们首先被一个所谓的羊群折叠90度,然后他们被一个气动气缸紧紧压住。当拆卸爪再次伸出来拾起下一个部件时,关闭的盖子被依次旋转180度,并被空气喷射到容器中。

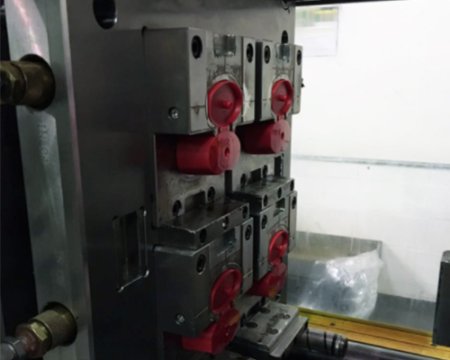

为了适应三盖,研制了两种不同的三爪封盖机。这两个系统几乎完全由框架组件构成。因此,将真空杯、弹簧悬架、快速换档系统等拆装夹头部件连接到内廓线系统上。

盖的关闭系统是基于一个钢框架,螺栓到强大的可调脚在地板上。压缩空气连接来自注塑机或机器人处理系统。为此,创建了阀岛形式的特殊接口。控制也由注塑机接管。对于直线轴,使用两个LP07型直线单元和两个导轨,由一个气缸驱动。小的OFC钢瓶将盖子固定在3D打印负模上。

气缸采用高强度热橡胶,具有高摩擦性能,使部件在关闭过程中不会打滑或损坏。一个OFL圆筒从上面压住盖子。压力可根据元件的不同而调整。RT 25旋转装置最终弹出盖子。这些旋转装置有一个集成的风管,比市场上同等功率的同类产品小20%左右,成本低30%左右。整个系统由与注塑机通信的磁性传感器控制、评估和监控。

到目前为止,两家公司的经理对合作非常满意:

另一方面,Gimatic团队在设计阶段得到了Bowler的及时支持,提供了所有必要的信息、数据和样本。

调试进展顺利。赫辛根的团队本来准备去南非,但最终没有必要。这家工厂是在鹤兴根制造和组装的。赫斯提科公司的威廉•约翰斯通(William Johnstone)作为阿博格在南非的代表,鲍勒和韦恩•克努森(Wayne Knutsen)的机器安装专家科林•雅各布斯(Colin Jacobs)在运往非洲之前,对工厂机器进行了验收测试